新闻资讯

热门关键词

联系我们

公司地址:营口市中小企业园区(金牛山大街东192号)

技术咨询:王经理 电话:18841716180

在线客服:徐女士 电话:18640759552

办公室电话:0417-2205906

办公室传真:0417-2205903

网址:

电渗析技术处理火电厂废水应用与研究进展

发布日期:2022-01-15 00:00 来源: 点击:

电渗析技术处理火电厂废水应用与研究进展

来源:《水处理技术》

摘要:介绍了电渗析的原理和性能、回顾了在火电厂水处理中的应用历程、并分析了其在火电厂深度优化用水中的研究和发展方向。对比了几类高盐废水浓缩减量技术,总结了电渗析的优势在于浓缩倍率高、能耗低和操作灵活。通过列举几种新型电渗析技术,指出了其在火电厂废水处理及资源化应用上的巨大前景。认为电渗析未来研究和发展的方向在于通过和其他技术相耦合,如与诱导结晶、电解制氯以及电吸附等技术连用,开发出更节能、更环保、更长寿命的废水零排放工艺。

关键词:电渗析;高盐废水;浓缩减量;资源化;火电厂

作为用水和排水大户,火电厂在节约用水、分质梯次用水、废水处理后回用上起到示范带头作用,意义重大。为了防止火电厂废水对外界水体的污染,目前,火电厂废、污水处理正从一般治理逐步走向“零排放(ZLD)”的深度处理[1]。

火电厂排放的废水按照含盐量的不同可分为3类:一是含盐量较少的废水,如生活污水、含油废水等,可经过相应的处理后回用;二是含盐量中等的废水,如循环水排污水等,一般采用软化-超滤-反渗透系统处理后回用。三是末端高盐废水,如脱硫废水、反渗透浓水等,目前常采用软化-浓缩减量-蒸发结晶的零排放处理,以脱硫废水为代表的末端高盐废水处理难度较大,花费高昂[2]。电渗析(ED)作为一种传统的脱盐技术,具有浓缩倍率高、浓缩液量较少、能耗较低和占地面积小的优势,常用于海水制盐工业中。但近些年来,随着ED技术的不断发展和零排放的不断推进,其在火电厂高盐废水的处理和资源化利用上受到越来越多的研究和应用[3]。

1 ED的原理和性能

近些年来,ED技术逐渐在废水处理及零排放工艺中展现出独特的优势。

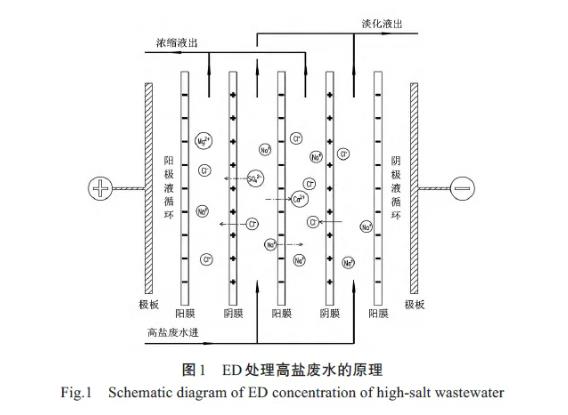

ED的原理如图1所示。

ED系统主要由电极、离子交换膜、隔板、辅助垫片等组成,并被液压装置压紧在机架上。含盐水经过循环泵进入ED膜堆,并通过隔板将盐水分布在各个淡水室,在两极板的强电场作用下,盐水中的阴阳离子发生定向移动,阴离子穿过阴离子交换膜迁移到浓室,继续迁移时受到阳离子交换膜的阻挡而停留在浓室,阳离子亦然。随着离子的迁移,浓水室的含盐量越来越大,淡水室的含盐量越来越小,达到出水条件后在各自水箱中溢流排出[4]。

评价ED最直观的性能在于淡水回收率、电流效率、脱盐能力和使用寿命等因素。除了自然条件外,进出水流速和模式、离子含量和种类、电流密度和离子交换膜的性质等,均深深影响着ED设备的性能。

郭春禹等采用国产低含量淡化均相ED设备,考察了不同操作条件下的单程脱盐率,研究表明,膜堆的单程脱盐率随着进水含盐量、流速的增大而降低,随着电流密度的增加而升高,脱盐率随水中离子种类变化顺序为:NaCl > Na2SO4 > NaCl+Na2SO4 >NaCl+MgSO4 > NaHCO3 > MgSO4[5]。这为ED处理水质较杂的脱硫废水提供了一定的经验数据。

由于离子在离子交换膜中的传质速率远大于在水中,因此随着电流密度的不断升高,膜两侧会出现浓差极化现象,导致能耗的增加及膜破坏的可能,因此工作电流密度应在极限电流密度之下。MENG等研究表明,膜堆的最大工作电流密度应处于极限电流密度的70%~80%[6]。

离子交换膜是ED最核心的部分,几乎决定着ED系统的性能。李丽等实验对比了中外5家生产商制备的离子交换膜除盐性能,结果表明,其中AGC传质性能较好、能耗较低,应用于纯盐浓缩工艺更占优势[7]。

王天成通过计算流体动力学方法对隔网形状进行模拟研究,研究发现,采用菱形隔网可使进水分布更均匀,传质更均匀,流动死区更小,从而减缓浓差极化,降低能耗[8]。

如此多的因素影响了ED膜堆的性能,无疑增加了其理论计算,限制了其实用和推广,因此建立ED的传质模型是非常有必要的。祝海涛等综述了Maxwell-Stefan等6种ED传质模型,对比了各个模型的优缺点,并提出了ED模型未来的研究方向在于采用仿真工具并结合经验方程和系数,进一步优化ED的传质模型[9]。

2 ED在火电厂水处理中的应用

除了应用于海水淡化及海水制盐外,ED还广泛用于火电厂的水处理工艺中。自上世纪70年代起,ED常用于锅炉补给水的脱盐处理中,如上海崇明发电厂、吴淞发电所和保定石油化工电厂等[10-11]。运行结果显示ED脱盐效果较好,水回收率较高,大大地减轻了离子交换系统的负担。但是限于当时技术的不成熟如膜易破损、出现黄水、易结垢和除硅效果差等[12],以及反渗透在脱盐处理中的迅速成熟,ED在工业水处理中未能大量使用。据BURN等统计,截止到2015 年,在全球水脱盐处理总容量中,反渗透技术约占65%,多级闪蒸占21%,而ED仅占3%[13]。

但是近些年来,随着ED技术的不断研究和优化,在火电厂水处理中也得到更多的研究和应用。陈文婷等通过中试研究了频繁倒极电渗析(EDR)处理电厂循环水排污水(硬度739mg/L,电导率3.039mS/cm),结果表明,在产水率高于80%的前提下,脱盐率大于80%,出水水质(硬度162 mg/L,电导率0.5696 mS/cm)优于循环水回用水质标准,能耗为1.93 kW·h/t[14]。谢春玲等通过中试验证了双膜法-ED 组合的工艺处理循环水排污水的可行性,通过ED处理RO浓水,淡水回至RO进水,系统总回收率高达96.1%[15]。

目前,ED在火电厂水处理中最成熟的应用是与离子交换法结合成电去离子(EDI)技术,其有机结合了ED与离子交换的特点,具有除盐率高、无需化学药剂再生、自动化程度高、运行成本低等优势,广泛应用于锅炉补给水、凝结水精处理等系统的深度除盐工艺中。然而,EDI 至今在超纯水制备中仍占据较小份额,传统的离子交换树脂法市场比例仍接近于90%,相应的市场规模仍然需求巨大[16]。

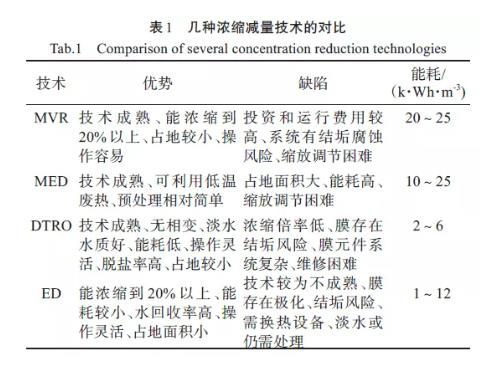

近几年来,随着火电厂脱硫废水等末端高盐废水零排放的不断推进,形成了以“预处理-浓缩减量-结晶蒸发”为主的零排放水处理工艺。脱硫废水水质波动大,硬度大、悬浮物和盐含量高且复杂,处理困难。电厂普遍采用三联箱技术、双碱法等预处理技术,后续常采用管式微滤膜和中空纤维超滤等进一步除硬和除浊[1]。浓缩减量技术是废水零排放工艺的关键所在,关乎着零排放系统的工艺、投资和运行。浓缩减量技术可分为热法和膜法,热法主要包括机械蒸汽再压缩(MVR)、低温多效蒸发(LT-MED)和多级闪蒸(MSF)等,膜法主要包括高压反渗透膜(SWRO)、碟管式反渗透膜(DTRO)、正渗透(FO)和ED 等。较多研究者如AMSHAWEE、YAQUB和韦锋涛等对比了各种浓缩减量技术的优缺点及能耗,总结见表1[17-19]。

由表1可知,热法技术成熟,但能耗高、设备有腐蚀风险,膜法浓缩不涉及水分子的相变反应,能耗较低,自动化水平较高,适用于当下智能电厂、电站的建设。在膜浓缩工艺中,FO技术浓缩倍率高、出水盐含量可控,已应用于华能长兴电厂,其电耗约为10 kW·h/m3,但相对于RO和ED,其能耗依然略高,且存在汲取剂再生的问题[20]。以DTRO为代表的高压反渗透具有能耗低、脱盐率高、出水水质好且技术成熟的优势,已应用于国电汉川电厂和华电包头电厂等[21-22]。但是高压反渗透依然面临着不可忽视的劣势——浓液含盐量低(质量分数10%~15%),离蒸发结晶的适宜进水盐含量(质量分数约25%)差距依然较大,这无疑提高了蒸发结晶段的能耗和规模。

为了改善这个问题,ED这一传统的脱盐工艺再一次得到应用与发展。因为RO是将比例极大的水透过膜从溶液中挤压出来,而ED是电场力直接作用在离子上,随着离子迁移完成分离过程。因此ED具有更高的浓缩效率。实验表明,ED浓水的盐的质量分数可达20%以上,尽管仍未达到适宜的结晶蒸发进水量,但ED较大程度上减少了高盐废水的量,大大降低了后续零排放的成本和难度,提高了水的回收率(可达90%以上)。

2011年,RICK等使用ED技术浓缩海水淡化RO浓水,ED浓水进行蒸发结晶处理,这是文献记载的首次使用ED 的零排放系统[17]。李恩超通过DTRO和ED分别浓缩不同含盐量的脱硫废水的RO浓水,研究表明,DTRO的淡水水质更好,能耗略低,水回收率处于66%~80%,然而ED回收率高达73%~96%,可大大减小后续零排放阶段的成本[23]。卢剑等在对某海水直流冷却电厂脱硫废水进行零排放实验,脱硫废水TDS 的质量浓度为12.58 g/L,经过预处理-管式微滤-反渗透处理后,产品水可回用至工业用水,随后的ED 浓缩系统可将盐的质量分数为7%的RO浓水浓缩至21%,系统回收率高达90%,且采用恒压运行时未发现ED离子交换膜的污染和结垢现象,系统运行较为稳定[24]。

另外,ED的能耗也略低,华电章丘电厂使用NF+ED工艺浓缩脱硫废水,ED进水为NF产水电导率约22 mS/cm,ED 将其浓缩至170 mS/cm,后续经旁路烟气蒸发的零排放处理,ED段吨水能耗为1~2k·Wh/m3,且系统运行稳定,调试完成后含盐量有望浓缩至20%以上。由于大多数有机物会呈现电中性,并不能荷电穿过离子交换膜,而是随着淡水排出,因此减小了膜的堵塞风险,也降低了进水条件的苛刻性,一定程度上减小预处理的成本。

以上种种数据表明,ED在高盐废水的浓缩减量上具有较大优势,在火电厂高盐废水的零排放处理中具有很大的应用前景。

3 新型离子交换膜的应用前景

经过浓缩减量后较少量的浓液常使用蒸发结晶和烟道蒸发等零排放技术。尽管实现了废水的零排放,但也带来了一定的弊端。如旁路烟道蒸发和烟道喷雾蒸发技术利用烟气将废水蒸发后,杂盐随烟气进入除尘器,一方面或会增大除尘器负荷、影响粉煤灰品质,另一方面有可能影响锅炉效率、腐蚀烟道。相比于烟气蒸发,蒸发结晶的零排放技术投资和运行成本更高[25]。MVR、MED技术将废水固液分离后,产生了以NaCl、Na2SO4为主的杂盐固废,处理难度较大。

为了将杂盐资源化,李宏秀等使用纳滤(NF)工艺将电厂脱硫废水中的一、二价盐进行分离,除去二价盐的废水经DTRO-MVR 零排放工艺处理,得到了质量分数为99.2%的NaCl,优于精制工业盐一级标准[22]。

总体来说,目前所使用的热法结晶技术依然面临着能耗高、投资高、占地大、易结垢、维修困难且有副产品产生等问题。

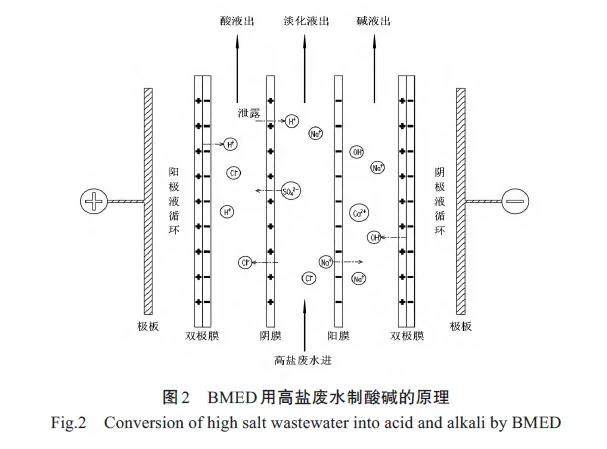

如何既能在废水零排放的同时又能将杂盐进行资源化,且消耗较少的能耗,双极膜电渗析(BMED)为此提供了一定的思路。BMED的膜单元不仅包括阴阳离子交换膜,还具有能够快速催化解离水的双极膜,在电场力的作用下,阴阳离子定向移动,和双极膜解离水生成的H+和OH-分别在酸室和碱室生成相应的酸和碱,其典型的三隔室构型原理如图2所示。

若使用BMED 技术将火电厂脱硫废水等高盐末端废水转化为酸和碱,或可回用至几个方面:1)酸碱溶液用于脱硫废水预处理系统;2)碱液代替石灰石作为脱硫剂用于脱硫过程;3)酸液或可用作阳离子交换树脂的再生剂。

夏敏对BMED处理脱硫废水做出了系统的研究,运行过程中发现酸室盐含量逐渐平衡,而碱室盐含量先升高后降低,并指出造出这一现象的原因是酸室泄露造成的,导致盐室pH降低及碱含量降低[26]。为解决这一现象,在盐室中增加1张阴离子交换膜组成4 隔室双极膜电渗析,并对脱硫废水的DTRO浓水(TDS 的质量浓度116.7 g/L)进行了实验,在电流密度分别为30、50 mA/cm2工况下,分别得到了0.8、1.1 mol/L 的HCl-H2SO4 的混酸溶液和0.85、1.2mol/L的NaOH溶液,系统能稳定运行且未发现结垢现象。随后其课题组对BMED 进行了技术和经济上的评估[27]。

在酸液的回用上,YANG等使用BMED产生的混酸溶液用于控制RO膜结垢问题[28]。WANG等将BMED 所产酸碱用于离子交换树脂的再生[29]。在投资和运行成本上,BADRUZZAMAN等分别对RO浓水的4 种处理工艺进行了经济性评估,结果显示BMED工艺的投资和运行费用远低于蒸发池、蒸发结晶及电解制氯工艺,且产物具有一定的经济效益[30]。

以上研究表明,BMED在火电厂脱硫废水零排放的资源化处理上表现出较大的应用前景。目前,BMED双极膜造价昂贵、混酸的回收方向以及膜堆淡盐水回水去向依然需要进一步的研究。

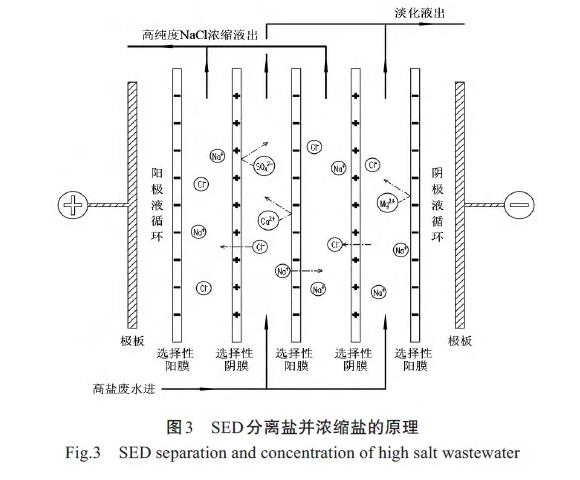

基于新型离子交换膜的ED技术在高盐废水处理及零排放工艺也具有广阔的研究价值及应用空间,如选择性电渗析(SED)。与ED不同的是,SED采用单价选择性离子交换膜,根据单价离子交换膜对一价离子更强的亲和能力以及不同离子在膜中的迁移速度,实现盐的分离和浓缩,其原理如图3所示。

SED对于脱硫废水的零排放处理具有优势:1)既能浓缩盐又能分离盐,更容易实现脱硫废水杂盐的分离,如和纳滤工艺配合,可获得较高纯度的NaCl,便于资源化;2)由于单价选择性离子交换膜表现出对二价离子较低的亲和能力,因此SED具有更高的抗结垢性能;3)理论上SED比ED具有更高的盐浓缩性能。

陈静等对比了NF膜(DOW)和SED膜(AGC)对浓海水一、二价离子的分离性能,研究表明,SED对阳离子的分离效果远优于NF,对阴离子的分离效果略低于DL2540(DOW)纳滤膜,NF的优势在于截留二价盐,SED的优势在于回收一价盐[31]。

CHEN等将选择性电渗析膜与双极膜结合成集浓缩、分离、制备酸碱于一体的选择性双极膜电渗析(BMSED),并在不同操作条件下对RO浓海水进行处理,在进水盐的质量浓度105 g/L,采用10 mA/cm2恒电流操作时,可获得2 mol/L的酸碱溶液,其质量分数均大于99.99%[32]。

施小林等根据SED的抗结垢性能,设计了基于离子选择性电渗析的脱硫废水的零排放系统,其特点是三联箱预处理阶段pH无需加碱至11,废水中投加石灰至pH 为9~9.5,经絮凝、沉淀和过滤后不经过管式膜微滤,直接进入SED 系统,浓盐水TDS的质量浓度大于200 g/L,最后进入蒸发结晶系统。此系统大大降低了脱硫废水零排放处理的药耗和能耗[33]。但脱硫废水水质和水量情况复杂,此工艺或需进一步的实验验证。

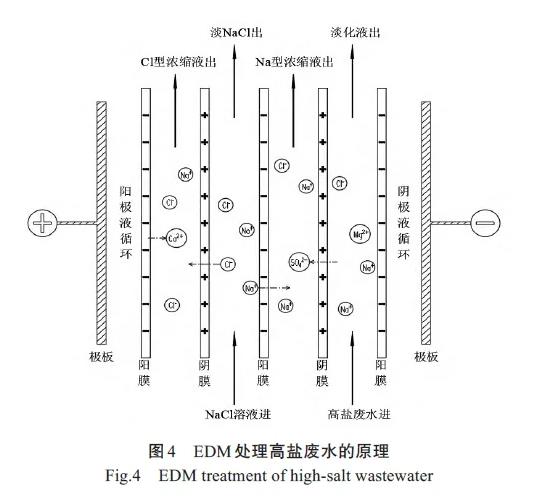

尽管诸多的研究表明离子交换膜未结垢或未发现结垢,但实际上膜结垢仍然是制约ED推广应用的主要原因。目前,除了化学清洗外,为提高膜堆的抗结垢风险,很多研究将电脉冲、超声、微波及磁场等与ED相结合,如EDR,脉冲电场电渗析等[17]。此外,置换电渗析(EDM)在抗结垢上也具有较大的优势,EDM和ED的离子交换膜并无不同,只是将2股不同的溶液分在相间的隔室进入,在电场力的作用下不同溶液的阴阳离子分别进入相邻隔室发生置换反应,其原理如图4所示。

基于这个思想,在脱硫废水浓缩处理中,EDM可将易于结垢的CaSO4、CaCO3等转化为易溶的CaCl2,从根本上避免了离子交换膜潜在的结垢风险,浓室中分别得到氯型浓液和钠型浓液,有望提高脱硫废水的浓缩倍率[34]。晋银佳和曹含等对此种工艺进行了探索[35-36]。

以上研究数据均表明,基于新型离子交换膜的ED技术在火电厂的高盐废水零排放和资源化上表现出巨大的应用潜力和研究价值,国家和企业应进一步推动ED在火电厂废水零排放上的应用,积累经验数据,优化改进,以获得更广泛的应用。

4 结语

与其他脱盐技术对比,ED在高盐废水的浓缩减量阶段表现出了浓缩倍率高、浓缩液量较少、自动化水平高、能耗较小等优点;新型的ED技术也展现出巨大的应用前景,如BMED用于高盐废水浓缩液的资源化处理、SED对脱硫废水的分盐浓缩以及EDM对脱硫废水的抗结垢浓缩。

基于以上的优势,ED在电厂废水处理及零排放的应用上是一种较为理想的脱盐技术,但目前依然受到限制:1)一次性投资高,尤其是均相离子交换膜价格高昂,且主要核心技术依然被国外企业所垄断(AGC、ASTOM),限制了ED大范围的应用;2)运行数据资料的匮乏,尽管ED用于脱硫废水的组合工艺设计和实验研究较多,但在火电厂脱硫废水浓缩减量中实际应用的资料依然较少,部分电厂仍处于实验和设计阶段;3)新型ED技术的不成熟性,如BMED处理脱硫废水混酸的回用,酸室泄露、EDM两股混盐浓液的后处理等问题仍需要长时间的探讨和研究。

针对这些问题,随着ED在高盐废水浓缩减量中不断应用和数据的积累,ED技术在火电厂脱硫废水零排放工艺中会趋向成熟,巨大的市场需求将刺激国内高端离子交换膜的研发和制备,以提高离子交换膜的使用寿命、降低离子交换膜价格,完善基于经验或半经验的理论研究,从而使得ED获得更大的应用。此外,未来的工作还将指向ED与其他技术的先进耦合,如与诱导结晶、电解制氯以及电吸附等技术连用,开发更低能耗、更高环保、更长寿命的火电厂高盐废水零排放技术,以提高资源和能源可持续性。

相关标签:反渗透清洗剂

最近浏览: